Desarrollo

Desarrollo Experimental

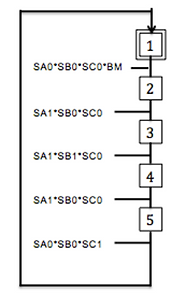

Una vez que tenemos definidos los estados, las variables que activan cada uno de ellos, y la secuencia que queremos seguir, podemos definir las ecuaciones que corresponden a cada estado. Incluimos el botón de marcha, quién será el que de la instrucción de arranque a la secuencia:

E1 = SA0 * SB0 * SC0 * BM % Este estado desplaza el pistón A

E2 = SA1 * SB0 * SC0 * E1 % Este estado activa el pistón B

E3 = SA1 * SB1 * SC0 * E2 % Este estado regresa el pistón B

E4 = SA1 * SB0 * SC0 * E3 % Aquí se regresa el pistón A y activa el pistón C

E5 = SA0 * SB0 * SC1 * E4 % Este estado regresa el pistón C

Res= SA0 * SB0 * SC0 * E5 % Estado de “reset” que hace que se vuelva a la posición inicial para volver a iniciar el ciclo.

Visto en un Gráfico funcional de comandos, etapas y transiciones, se ve de esta manera:

Las ventajas de este tipo de gráfico, mejor conocido como GRAFCET son:

-

El proceso se descompone en etapas que serán activadas una tras otra.

-

A cada una de las etapas se le asocia acciones que sólo se llevarán a cabo cuando se active la etapa correspondiente.

-

Si se cumple una condición de transición se produce, tanto la activación de la etapa siguiente, como la desactivación de la etapa precedente.

-

Nunca puede haber dos etapas o condiciones consecutivas.

Interfaz del software

Lo primero que se debe de hacer después de crear un nuevo proyecto en TIA Portal es configurar el Hardware que se va a utilizar, es decir el PLC y los módulos que tiene conectado. Para poder configurarlo, se tiene que identificar el modelo del PLC que se va a utilizar. Este se encuentra en la esquina superior izquierda del PLC, como se muestra en la Figura 1.

Figura 1: Modelo PLC

En nuestro caso el modelo del PLC es el CPU313C-2 DP. Este modelo ya viene con un módulo de entradas y salida. Sin embargo tenemos otro módulo conectado al el, este también lo debemos configurar, para esto ingresamos un módulo de entradas y salidas con el modelo marcado de igual manera en la parte superior del modulo.

Después de configurarlo la ventana del Hardware del PLC configurado se debe de ver como en la Figura 2.

Figura 2: PLC en TIA Portal

El último paso que se debe de seguir para completar la configuración del Hardware es ingresar la dirección de inicio o start address. Se selecciona el módulo de entradas y salidas que se va a utilizar, en nuestro caso el que está en la posición dos, y en propiedades de entradas y salidas se ingresa la dirección con la que se quiere iniciar. Esto se debe de tomar en cuenta más adelante al ingresar los “Tags” de las entrada y salidas. Como se muestra en la Figura 3.

Figura 3: Configuración de Dirección de Inicio del Módulo de Entradas y Salidas

Posteriormente lo que se debe de hacer es asignar las direcciones a las entradas, salidas y registros de memoria y darles un nombre o “Tag” a las variables. Aquí se debe de tomar en cuenta la configuración de la dirección de inicio del módulo de Entradas y Salidas.

En nuestro caso se definieron las variables de la siguiente manera:

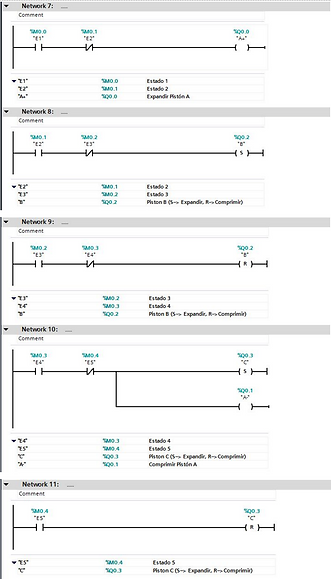

Después de haber hecho todas las configuraciones se puede proseguir a realizar la programación. Como se mencionó anteriormente, en esta práctica se utilizó el lenguaje de escalera (LD) en TIA Portal para realizar la secuencia propuesta.

En la programación final se utilizaron 11 "Networks". Los primeros 6 “Networks” son las transiciones y los 5 finales son de accionamiento, como se puede apreciar en las imágenes a continuación:

Conexión hidráulica y eléctrica

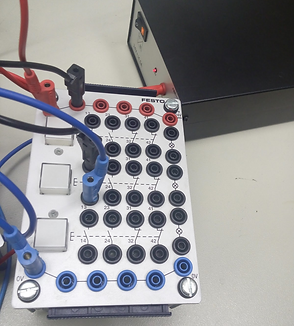

En la imagen se aprecia la fuente de 24V y la botonera lógica, la cual fue utilizada para encender el accionamiento del sistema por el botón de marcha (“BM”). Como se muestra en la imagen se trata de un “Push Boton” que cierra el circuito al ser presionado y al soltarlo se regresa automáticamente, abriendo el circuito.

En esta imagen se puede observar el PLC utilizado durante la práctica, se puede observar las conexiones rojas y azules las cuales a su vez están conectadas a una fuente de alimentación de 24V.

Se debe de tener mucho cuidado al hacer las conecciones en la caja de relevadores ya que las conecciones que se hagan aquí deben de coincidir con las asignaciones que se le dieron a los diferentes sensores y actuadores en la sección de “Tags” en el programa hecho en TIA Portal. Por ejemplo, si yo al sensor que me indica que el pistón A está comprimido le asignó la entrada 0 (%I0.0), en la caja de relevadores debo conectar este sensor a la entrada 1. Asi mismo se debe de revisar las conecciones con las salidas.

Finalmente, ya que se hicieron notas las configuraciones, el programa está completo y todas las conexiones tanto eléctricas como neumáticas fueron revisadas; se puede cargar el programa al PLC. Para esto se conecta el PLC y la computadora por medio de una interfaz MPI. Este se conecta de el puerto serial del PLC a un puerto de USB de la computadora. Una vez hecha la conexión física, le picamos a “Download” en el software. El software nos pide indicar el modo de conexión entre el PLC y la computadora, aquí se selecciona MPI. Una vez establecida la conexión, se carga el programa. Se revisa que no nos indique ningun error, y ponemos el switch del PLC a “RUN”. En este momento el PLC ejecuta la programación que se hizo.

Diagrama Neumático

Bibliografía

-

Prieto, Paloma. "Principios Básicos De Los PLC." Recursostic.educacion.e. ITESM, 8 Oct. 2007. Web. 27 Jan. 2016. <http://recursostic.educacion.es/observatorio/web/gl/component/content/article/502-monografico-lenguajes-de-programacion?start=2>.

-

Guerrero, Vicente. “Comunicaciones Industriales”. Alfaomega Grupo Editor, S.A. de C.V., 2010

-

Siemens, “Simatic- Controller from Siemens”, consultado el 28 de agosto desde : http://w3.siemens.com/mcms/programmable-logic-controller/en/pages/default.aspx